Efektywność frezowania CNC odgrywa istotną rolę w nowoczesnej produkcji przemysłowej, wpływając na jakość, wydajność oraz koszty wytwarzania. Proces zależy od wielu czynników, a geometria narzędzi ma fundamentalne znaczenie. Odpowiedni kształt, kąty i wymiary frezu mogą zwiększyć wydajność obróbki, poprawić jakość powierzchni i wydłużyć żywotność narzędzia.

Optymalizacja geometrii narzędzi umożliwia redukcję sił skrawania, skuteczne odprowadzanie wiórów oraz minimalizację drgań. Pozwala to na lepszą kontrolę procesu i większą precyzję obróbki. Zrozumienie zależności między geometrią narzędzi a efektywnością frezowania CNC przyczynia się do osiągnięcia przewagi konkurencyjnej w przemyśle.

Wpływ kąta natarcia na wydajność skrawania w obróbce CNC

Kąt natarcia odgrywa kluczową rolę przy określaniu wydajności skrawania w obróbce CNC. Kąt definiuje relację między powierzchnią natarcia narzędzia a płaszczyzną prostopadłą do obrabianej powierzchni. Właściwy dobór kąta natarcia ma znaczący wpływ na siły skrawania, formowanie wiórów oraz trwałość narzędzia.

Optymalizacja sił skrawania

Zwiększenie kąta natarcia zazwyczaj prowadzi do zmniejszenia sił skrawania. Przy większym kącie natarcia narzędzie łatwiej wnika w materiał obrabiany, skutkując mniejszym oporem podczas skrawania. Redukcja sił skrawania przekłada się na niższe zużycie energii oraz mniejsze obciążenie wrzeciona maszyny CNC.

Zbyt duży kąt natarcia może osłabić krawędź skrawającą narzędzia. W przypadku obróbki materiałów o wysokiej twardości konieczne może być zastosowanie mniejszego kąta natarcia w celu zapewnienia odpowiedniej wytrzymałości ostrza.

Kontrola formowania wiórów

Kąt natarcia ma istotny wpływ na proces formowania i odprowadzania wiórów. Większy kąt natarcia sprzyja tworzeniu cieńszych oraz bardziej zakręconych wiórów, umożliwiających łatwiejsze odprowadzanie ze strefy skrawania. Przy obróbce materiałów plastycznych występuje ryzyko powstawania długich, ciągłych wiórów.

Prawidłowe formowanie wiórów zapobiega plątaniu wokół narzędzia lub obrabianego przedmiotu, zmniejszając ryzyko uszkodzeń powierzchni lub awarii narzędzia. Efektywne odprowadzanie wiórów przyczynia się do lepszego chłodzenia strefy skrawania.

Wpływ na jakość powierzchni

Dobór odpowiedniego kąta natarcia ma bezpośredni wpływ na jakość uzyskiwanej powierzchni. Większy kąt natarcia zazwyczaj umożliwia uzyskanie lepszej gładkości powierzchni obrobionej. Mniejsze siły skrawania oraz bardziej efektywne formowanie wiórów przyczyniają się do uzyskania lepszej gładkości powierzchni.

Przy obróbce niektórych materiałów lub w specyficznych warunkach proces skrawania może ulegać drganiom lub niestabilności, wpływając negatywnie na jakość powierzchni.

Ciekawostka: Badania wykazały, że zwiększenie kąta natarcia o każdy stopień w zakresie od 0° do 20° może prowadzić do redukcji sił skrawania nawet o 1-3%, w zależności od obrabianego materiału.

Trwałość narzędzia a kąt natarcia

Właściwy dobór kąta natarcia ma znaczący wpływ na trwałość narzędzia. Optymalny kąt natarcia pozwala na minimalizację zużycia narzędzia, przekładając się na dłuższy czas pracy bez wymiany lub ostrzenia. Zbyt mały kąt natarcia może powodować zwiększone tarcie między narzędziem a materiałem obrabianym, przyspieszając zużycie narzędzia. Z kolei zbyt duży kąt natarcia osłabia krawędź skrawającą, zwiększając ryzyko wykruszenia lub złamania.

Dobór optymalnego kąta natarcia wymaga uwzględnienia wielu czynników: rodzaju obrabianego materiału, parametrów skrawania oraz wymaganej jakości powierzchni. W praktyce narzędzia o zmiennym kącie natarcia wzdłuż krawędzi skrawającej umożliwiają optymalizację procesu skrawania w różnych warunkach obróbki.

Znaczenie promienia krawędzi skrawającej dla jakości powierzchni

Promień krawędzi skrawającej odgrywa istotną rolę w kształtowaniu jakości powierzchni podczas frezowania CNC. Ten mikrogeometryczny parametr wpływa na interakcję między ostrzem a materiałem obrabianym, co bezpośrednio przekłada się na chropowatość powierzchni oraz integralność warstwy wierzchniej.

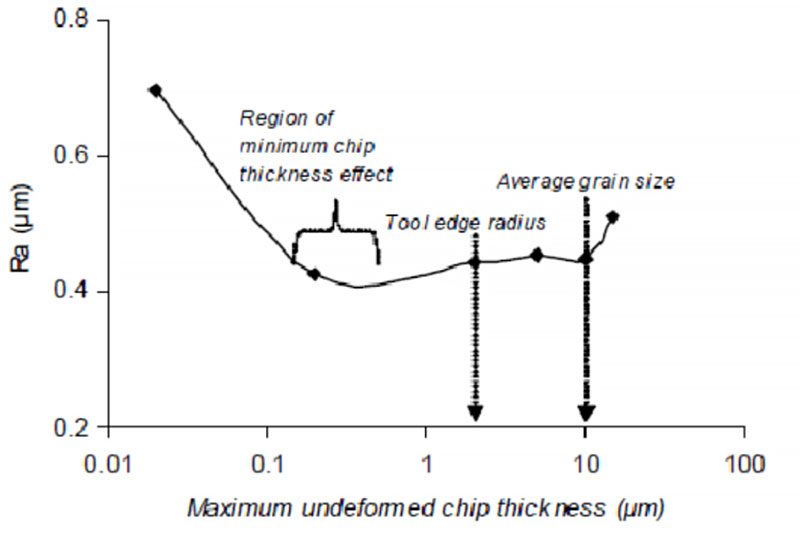

Wpływ na chropowatość powierzchni

Wielkość promienia krawędzi skrawającej wpływa na chropowatość uzyskiwanej powierzchni. Badania wykazały istnienie optymalnej wartości promienia, pozwalającej osiągnąć najniższą chropowatość. Mniejsze promienie krawędzi skrawającej (10-20 μm) umożliwiają uzyskanie gładszych powierzchni, szczególnie podczas obróbki wykańczającej.

Jednak zbyt mały promień może powodować niestabilność procesu skrawania i szybsze zużycie narzędzia, co prowadzi do pogorszenia jakości powierzchni. Z kolei zbyt duży promień krawędzi skrawającej może wywoływać większe odkształcenia plastyczne materiału obrabianego, co również wpływa negatywnie na chropowatość.

Wpływ promienia krawędzi skrawającej na chropowatość powierzchni zależy także od stosunku promienia do grubości warstwy skrawanej. Jeśli promień krawędzi skrawającej przekracza minimalną grubość warstwy skrawanej, część materiału może ulegać odkształceniom plastycznym zamiast być skutecznie usuwana, co prowadzi do pogorszenia jakości powierzchni.

Integralność warstwy wierzchniej

Promień krawędzi skrawającej ma istotny wpływ na integralność warstwy wierzchniej materiału obrabianego. Większy promień zazwyczaj powoduje głębszą deformację warstwy podpowierzchniowej. W niektórych zastosowaniach efekt ten może być korzystny, gdy konieczne jest umocnienie warstwy wierzchniej. W innych przypadkach, gdy wymagana jest minimalna deformacja, zbyt duży promień może być problematyczny.

Badania wykazały, że zwiększenie promienia krawędzi skrawającej może prowadzić do:

- zwiększenia głębokości warstwy umocnionej,

- wzrostu naprężeń ściskających w warstwie wierzchniej,

- zmiany mikrostruktury materiału w strefie przypowierzchniowej.

Efekty mogą mieć zarówno pozytywne, jak i negatywne konsekwencje, w zależności od specyfiki danego zastosowania.

Optymalizacja promienia krawędzi skrawającej

Dobór optymalnego promienia krawędzi skrawającej wymaga uwzględnienia wielu czynników, takich jak rodzaj obrabianego materiału, parametry skrawania oraz wymagania dotyczące jakości powierzchni. W praktyce często stosuje się narzędzia o zmiennym promieniu krawędzi skrawającej wzdłuż ostrza, co pozwala na dostosowanie procesu do różnych warunków obróbki.

Ciekawostka: Badania przeprowadzone na stopie niklu wykazały, że najlepszą jakość powierzchni obrobionej można uzyskać, gdy promień krawędzi skrawającej mieści się w zakresie 30-60% grubości warstwy skrawanej.

Wpływ na siły skrawania i zużycie narzędzia

Promień krawędzi skrawającej wpływa na siły skrawania oraz zużycie narzędzia. Większy promień zazwyczaj prowadzi do wzrostu sił skrawania, zwłaszcza siły odporowej. Może to powodować większe odkształcenia narzędzia i obrabianego przedmiotu, co wpływa na dokładność wymiarową oraz kształtową elementów.

Jednak odpowiednio dobrany promień krawędzi skrawającej może zwiększyć trwałość narzędzia. Większy promień zapewnia lepszą stabilność krawędzi skrawającej, zmniejszając ryzyko wykruszeń i przedwczesnego zużycia, zwłaszcza podczas obróbki materiałów trudnoobrabialnych.

Optymalizacja promienia krawędzi skrawającej jest procesem złożonym i często wymaga kompromisu między jakością powierzchni, trwałością narzędzia a wydajnością obróbki. W nowoczesnych procesach frezowania CNC coraz częściej stosuje się narzędzia o specjalnie zaprojektowanych mikrogeometriach krawędzi skrawających, dostosowanych do konkretnych materiałów oraz warunków obróbki.

Optymalizacja geometrii frezu do różnych materiałów obrabianych

Optymalizacja geometrii frezu stanowi istotny element zwiększania efektywności procesów frezowania CNC. Właściwie dobrane parametry geometryczne narzędzia wpływają na wydajność, jakość powierzchni oraz trwałość narzędzia.

Dostosowanie kąta natarcia

Kąt natarcia frezu odgrywa istotną rolę w procesie skrawania i powinien być dostosowany do właściwości obrabianego materiału. Dla materiałów miękkich, takich jak aluminium czy miedź, zalecane są większe kąty natarcia, zazwyczaj w zakresie 10-20 stopni. Większy kąt ułatwia wnikanie narzędzia w materiał, zmniejsza siły skrawania i poprawia odprowadzanie wiórów.

Przy materiałach twardszych, jak stale narzędziowe czy stopy tytanu, konieczne jest stosowanie mniejszych kątów natarcia, zwykle w przedziale 3-8 stopni. Mniejszy kąt zwiększa wytrzymałość krawędzi skrawającej, co jest kluczowe przy obróbce materiałów o wysokiej twardości.

Niektóre nowoczesne frezy posiadają zmienną geometrię kąta natarcia wzdłuż krawędzi skrawającej, co pozwala na optymalizację procesu skrawania dla różnych głębokości cięcia.

Optymalizacja kąta przyłożenia

Kąt przyłożenia frezu powinien być dostosowany do właściwości obrabianego materiału. Dla materiałów miękkich i ciągliwych, takich jak aluminium czy miedź, zalecane są większe kąty przyłożenia, zazwyczaj w zakresie 10-15 stopni. Większy kąt zmniejsza tarcie między narzędziem a obrabianą powierzchnią, co ogranicza ryzyko przywierania materiału do narzędzia.

Dla materiałów twardszych, jak stale hartowane czy stopy niklu, stosowane są mniejsze kąty przyłożenia, zwykle w przedziale 6-10 stopni. Mniejszy kąt zapewnia większą stabilność krawędzi skrawającej, co ma znaczenie przy obróbce materiałów generujących wysokie siły skrawania.

Ciekawostka: Badania wykazały, że zwiększenie kąta przyłożenia o każdy stopień w zakresie 5°-15° może prowadzić do redukcji zużycia narzędzia nawet o 2-5%, w zależności od obrabianego materiału.

Dobór liczby ostrzy i geometrii rowków wiórowych

Liczba ostrzy frezu oraz geometria rowków wiórowych wpływają na efektywność obróbki różnych materiałów. Dla materiałów miękkich i ciągliwych, takich jak aluminium czy tworzywa sztuczne, zalecane są frezy o mniejszej liczbie ostrzy (2-3) i większych rowkach wiórowych. Taka konfiguracja poprawia odprowadzanie wiórów i zapobiega ich zapychaniu się w rowkach.

Przy materiałach twardszych, jak stale narzędziowe czy stopy tytanu, stosowane są frezy o większej liczbie ostrzy (4-6) i mniejszych rowkach wiórowych. Większa liczba ostrzy pozwala na zwiększenie prędkości posuwu, co wpływa na wyższą wydajność obróbki.

Geometria rowków wiórowych powinna być dostosowana do charakterystyki tworzenia się wiórów dla danego materiału. Dla materiałów tworzących długie, ciągłe wióry stosowane są rowki o większym kącie spirali, co ułatwia ich łamanie i odprowadzanie. W przypadku materiałów kruchych, które tworzą krótkie wióry, odpowiednie będą rowki o mniejszym kącie spirali.

Specjalne rozwiązania geometryczne

Aby jeszcze bardziej zoptymalizować geometrię frezu do konkretnych materiałów, stosowane są różne rozwiązania konstrukcyjne:

- Zmienne kąty spirali – Frezy o zmiennych kątach spirali zmniejszają wibracje i poprawiają stabilność procesu skrawania, co jest korzystne przy obróbce materiałów trudnoobrabialnych.

- Nierównomierne podziałki ostrzy – Asymetryczny podział ostrzy pomaga w tłumieniu drgań i poprawia jakość powierzchni obrobionej.

- Mikrogeometria krawędzi skrawającej – Precyzyjne kształtowanie mikrogeometrii, takie jak zaokrąglenie lub fazowanie krawędzi skrawającej, zwiększa trwałość narzędzia i poprawia jakość obróbki.

- Specjalne powłoki – Dobór odpowiedniej powłoki, takiej jak TiAlN dla stali czy diamentopodobnej (DLC) dla aluminium, zwiększa trwałość narzędzia i poprawia właściwości skrawne.

Optymalizacja geometrii frezu wymaga kompleksowego podejścia, uwzględniającego właściwości materiału, parametry obróbki oraz możliwości maszyny. Odpowiednio dobrana geometria narzędzia pozwala na zwiększenie efektywności frezowania CNC, poprawę jakości obróbki oraz wydłużenie żywotności narzędzia.

Rola kąta przyłożenia w redukcji zużycia narzędzia

Kąt przyłożenia odgrywa kluczową rolę w ograniczaniu zużycia narzędzia podczas frezowania CNC. Odpowiedni dobór tego parametru wpływa na wydajność obróbki, jakość powierzchni oraz trwałość narzędzia.

Wpływ na tarcie i generowanie ciepła

Kąt przyłożenia bezpośrednio oddziałuje na tarcie między powierzchnią przyłożenia narzędzia a obrabianym materiałem. Większy kąt zmniejsza powierzchnię kontaktu, co prowadzi do redukcji tarcia. Ograniczenie tarcia oznacza mniejsze generowanie ciepła w strefie skrawania, co jest istotne dla zmniejszenia zużycia narzędzia.

Zmniejszenie ilości ciepła przynosi kilka korzyści. Po pierwsze, ogranicza zmiękczanie materiału narzędzia, co mogłoby przyspieszać jego zużycie. Po drugie, redukuje ryzyko powstawania narostu na krawędzi skrawającej, co negatywnie wpływa na jakość obrabianej powierzchni.

Optymalizacja kąta przyłożenia

Dobór odpowiedniego kąta przyłożenia zależy od kilku czynników, takich jak rodzaj obrabianego materiału, parametry skrawania czy wymagana jakość powierzchni.

Dla materiałów miękkich i ciągliwych, takich jak aluminium czy miedź, zalecane są większe kąty przyłożenia, zazwyczaj w zakresie 10-15 stopni. Większy kąt ułatwia odprowadzanie wiórów i zmniejsza ryzyko adhezji materiału do narzędzia.

Podczas obróbki materiałów twardszych, jak stale hartowane czy stopy tytanu, stosowane są mniejsze kąty przyłożenia, zwykle w przedziale 6-10 stopni. Mniejszy kąt zwiększa stabilność krawędzi skrawającej, co ma znaczenie przy obróbce materiałów generujących wysokie siły skrawania.

Ciekawostka: Badania wykazały, że zwiększenie kąta przyłożenia o każdy stopień w zakresie 5°-15° może prowadzić do redukcji zużycia narzędzia nawet o 2-5%, w zależności od obrabianego materiału.

Wpływ na stabilność procesu skrawania

Kąt przyłożenia wpływa również na stabilność procesu skrawania. Zbyt mały kąt może zwiększać tarcie i drgania, co negatywnie oddziałuje na jakość obrabianej powierzchni oraz przyspiesza zużycie narzędzia.

Z kolei zbyt duży kąt przyłożenia może osłabić krawędź skrawającą, czyniąc ją bardziej podatną na wykruszenia i pęknięcia.

Odpowiednio dobrany kąt przyłożenia wpływa na:

- redukcję sił skrawania,

- minimalizację drgań,

- poprawę odprowadzania wiórów.

Te czynniki zwiększają trwałość narzędzia i poprawiają jakość obrabianej powierzchni.

Interakcja z innymi parametrami geometrycznymi

Kąt przyłożenia nie funkcjonuje niezależnie, lecz współdziała z innymi parametrami geometrycznymi narzędzia, takimi jak kąt natarcia czy promień naroża.

Optymalizacja kąta przyłożenia wymaga uwzględnienia tych zależności dla osiągnięcia najlepszych rezultatów.

Na przykład, przy dużym kącie natarcia, kąt przyłożenia może być mniejszy, aby zapewnić odpowiednią wytrzymałość krawędzi skrawającej. Natomiast przy małym promieniu naroża, większy kąt przyłożenia może zmniejszyć siły skrawania i poprawić odprowadzanie wiórów.

Prawidłowy dobór kąta przyłożenia pozwala na redukcję zużycia narzędzia w procesie frezowania CNC. Uwzględnienie wielu czynników i kompromis pomiędzy wymaganiami procesu obróbki wpływają na zwiększenie wydajności, poprawę jakości powierzchni oraz wydłużenie żywotności narzędzia.

Wpływ liczby ostrzy na wydajność usuwania materiału

Liczba ostrzy we frezie ma istotne znaczenie dla efektywności usuwania materiału w procesie frezowania CNC. Odpowiedni dobór tego parametru wpływa na szybkość obróbki, jakość powierzchni oraz trwałość narzędzia.

Zależność między liczbą ostrzy a szybkością posuwu

Większa liczba ostrzy umożliwia zastosowanie wyższych prędkości posuwu przy zachowaniu tej samej prędkości obrotowej wrzeciona. Każde ostrze usuwa mniejszą ilość materiału na obrót, co pozwala na szybsze przemieszczanie narzędzia.

Przykładowo, frez trzyostrzowy może pracować z posuwem o 50% wyższym niż frez dwuostrzowy przy zachowaniu tej samej grubości wióra.

Należy jednak uwzględnić, że większa liczba ostrzy zmniejsza przestrzeń między nimi, co może utrudniać odprowadzanie wiórów. W przypadku obróbki materiałów generujących długie wióry, takich jak aluminium czy niektóre tworzywa sztuczne, korzystniejsze jest zastosowanie frezów o mniejszej liczbie ostrzy.

Wpływ na jakość powierzchni obrobionej

Frezy z większą liczbą ostrzy zazwyczaj poprawiają jakość powierzchni obrobionej. Każde ostrze usuwa mniejszą ilość materiału, co zmniejsza siły skrawania i odkształcenia obrabianego przedmiotu.

Większa liczba ostrzy oznacza częstsze „ataki” krawędzi skrawającej na materiał, co prowadzi do bardziej równomiernego rozkładu śladów obróbki.

Ciekawostka: Badania wykazały, że zwiększenie liczby ostrzy z 2 do 4 może poprawić chropowatość powierzchni nawet o 30-40% przy zachowaniu tych samych parametrów skrawania.

Optymalizacja wydajności usuwania materiału

Wybór optymalnej liczby ostrzy zależy od kilku czynników:

- rodzaju obrabianego materiału,

- głębokości skrawania,

- stabilności układu obrabiarka-uchwyt-przedmiot-narzędzie,

- wymaganej jakości powierzchni.

Podczas operacji zgrubnych, gdzie priorytetem jest szybkie usuwanie materiału, stosowane są frezy o mniejszej liczbie ostrzy (2-3). Zapewniają one większą przestrzeń dla odprowadzania wiórów i umożliwiają stosowanie większych głębokości skrawania.

Dla operacji wykańczających, gdzie liczy się jakość powierzchni, preferowane są frezy o większej liczbie ostrzy (4-7). Pozwalają one na wyższe prędkości posuwu przy zachowaniu dobrej jakości powierzchni.

Specjalne rozwiązania konstrukcyjne

Aby jeszcze bardziej zoptymalizować wydajność usuwania materiału, producenci narzędzi wprowadzają specjalne rozwiązania konstrukcyjne:

- Frezy o zmiennej geometrii ostrzy – różne kąty natarcia i przyłożenia ostrzy pozwalają na optymalizację procesu skrawania dla różnych głębokości cięcia.

- Frezy o zmiennym skoku ostrzy – nierównomierne rozmieszczenie ostrzy na obwodzie frezu redukuje drgania i poprawia stabilność procesu skrawania.

- Frezy o zmiennej średnicy – ostrza o różnych średnicach zwiększają wydajność usuwania materiału przy jednoczesnym zachowaniu dobrej jakości powierzchni.

Odpowiedni dobór liczby ostrzy we frezie wpływa na efektywność usuwania materiału. Uwzględnienie wszystkich czynników pozwala na kompromis między szybkością obróbki a jakością powierzchni. Nowoczesne rozwiązania konstrukcyjne dodatkowo zwiększają efektywność procesu frezowania CNC.

Dobór geometrii narzędzia do strategii obróbki zgrubnej i wykańczającej

Odpowiedni dobór geometrii narzędzia ma istotne znaczenie dla efektywności procesów obróbki zgrubnej i wykańczającej w frezowaniu CNC. Optymalna geometria pozwala na maksymalne zwiększenie wydajności usuwania materiału w obróbce zgrubnej oraz uzyskanie wysokiej jakości powierzchni w obróbce wykańczającej.

Geometria narzędzi do obróbki zgrubnej

Podczas obróbki zgrubnej głównym celem jest szybkie usunięcie dużej ilości materiału. Narzędzia stosowane w tym procesie charakteryzują się następującymi cechami:

- Większa liczba ostrzy – Frezy do obróbki zgrubnej często posiadają 4-6 ostrzy, co umożliwia zwiększenie prędkości posuwu i wydajności skrawania.

- Większy kąt natarcia – Zazwyczaj w zakresie 10-20 stopni, co ułatwia wnikanie narzędzia w materiał i zmniejsza siły skrawania.

- Szersze rowki wiórowe – Zapewniają skuteczne odprowadzanie dużej ilości wiórów powstających podczas intensywnego skrawania.

Narzędzia do obróbki zgrubnej często posiadają wzmocnione krawędzie skrawające, co zwiększa ich trwałość w trudnych warunkach obróbki. Niektóre nowoczesne frezy wykorzystują zmienną geometrię kąta natarcia wzdłuż krawędzi skrawającej, co pozwala na optymalizację procesu skrawania dla różnych głębokości cięcia.

Geometria narzędzi do obróbki wykańczającej

Obróbka wykańczająca wymaga narzędzi o geometrii zoptymalizowanej pod kątem uzyskania wysokiej jakości powierzchni i precyzji wymiarowej. Charakterystyczne cechy narzędzi do tego procesu obejmują:

- Mniejsza liczba ostrzy – Frezy wykańczające często posiadają 2-3 ostrza, co umożliwia lepszą kontrolę procesu i uzyskanie gładszej powierzchni.

- Mniejszy kąt natarcia – Zwykle w zakresie 3-8 stopni, co zapewnia większą stabilność krawędzi skrawającej oraz lepszą jakość powierzchni.

- Precyzyjnie ukształtowany promień naroża – Bezpośrednio wpływa na chropowatość obrabianej powierzchni.

Narzędzia stosowane w obróbce wykańczającej często posiadają mikrogeometrię krawędzi skrawającej, obejmującą precyzyjne zaokrąglenia lub fazowania. Rozwiązania te poprawiają jakość powierzchni i zwiększają trwałość narzędzia.

Strategie doboru geometrii narzędzia

Wybór odpowiedniej geometrii narzędzia zależy od kilku kluczowych czynników, takich jak rodzaj obrabianego materiału, wymagana jakość powierzchni oraz stabilność układu obrabiarka-uchwyt-przedmiot-narzędzie.

Dla materiałów miękkich i ciągliwych (np. aluminium)

- Obróbka zgrubna – duży kąt natarcia, szerokie rowki wiórowe.

- Obróbka wykańczająca – ostrzejsze krawędzie, mniejszy promień naroża.

Dla materiałów twardych (np. stale hartowane)

- Obróbka zgrubna – mniejszy kąt natarcia, wzmocnione krawędzie skrawające.

- Obróbka wykańczająca – większy promień naroża, specjalne powłoki narzędziowe.

Dla materiałów trudnoobrabialnych (np. stopy tytanu)

- Obróbka zgrubna – zmienna geometria kąta natarcia, szerokie rowki wiórowe.

- Obróbka wykańczająca – precyzyjnie ukształtowana mikrogeometria krawędzi.

Ciekawostka: Badania wykazały, że zastosowanie frezów o zmiennej geometrii kąta natarcia może zwiększyć wydajność usuwania materiału nawet o 30% w porównaniu do narzędzi o stałej geometrii, przy jednoczesnym zachowaniu lub poprawie jakości powierzchni.

Optymalizacja geometrii narzędzia

Nowoczesne technologie projektowania i wytwarzania narzędzi pozwalają na tworzenie zaawansowanych geometrii, dostosowanych do konkretnych zastosowań. Wśród innowacyjnych rozwiązań wyróżniają się:

- Frezy o zmiennym skoku ostrzy – Redukują wibracje i poprawiają stabilność procesu skrawania.

- Narzędzia z kontrolowaną mikrogeometrią krawędzi – Zapewniają optymalny balans między ostrością a trwałością krawędzi skrawającej.

- Frezy o zmiennej średnicy – Umożliwiają połączenie obróbki zgrubnej i wykańczającej w jednym przejściu narzędzia.

Optymalizacja geometrii narzędzia często wymaga zastosowania symulacji komputerowych oraz testów praktycznych. Producenci narzędzi skrawających opracowują coraz bardziej wyspecjalizowane rozwiązania, dostosowane do konkretnych materiałów i strategii obróbki.

Odpowiednio dobrana geometria narzędzia pozwala na zwiększenie wydajności obróbki, poprawę jakości powierzchni oraz wydłużenie żywotności narzędzia, co przekłada się na ogólną efektywność procesu frezowania CNC.

Znaczenie długości krawędzi skrawającej dla stabilności procesu

Długość krawędzi skrawającej odgrywa istotną rolę w zapewnieniu stabilności procesu frezowania CNC. Odpowiedni dobór tego parametru wpływa na wydajność obróbki, jakość powierzchni oraz trwałość narzędzia.

Wpływ na sztywność narzędzia

Długość krawędzi skrawającej bezpośrednio oddziałuje na sztywność narzędzia. Dłuższa krawędź zwiększa podatność narzędzia na odkształcenia i drgania, co może prowadzić do niestabilności procesu. Krótsze krawędzie zapewniają większą sztywność, co przekłada się na stabilniejszą obróbkę.

Sztywność narzędzia ma istotne znaczenie dla utrzymania precyzji wymiarowej i jakości powierzchni obrabianego elementu. Narzędzia o większej sztywności umożliwiają stosowanie bardziej agresywnych parametrów skrawania bez ryzyka drgań samowzbudnych.

Ciekawostka: Badania wykazały, że skrócenie długości krawędzi skrawającej o 20% może zwiększyć sztywność narzędzia nawet o 50%, co znacząco poprawia stabilność procesu frezowania.

Rozkład sił skrawania

Długość krawędzi skrawającej wpływa na sposób rozkładu sił skrawania podczas obróbki. Dłuższe krawędzie pozwalają na równomierniejsze rozłożenie sił na większej powierzchni, co może zmniejszać nacisk jednostkowy.

Zbyt długa krawędź może jednak powodować nierównomierny rozkład sił, prowadząc do lokalnych przeciążeń i niestabilności procesu. Optymalna długość krawędzi skrawającej zapewnia równomierny rozkład sił, minimalizuje ryzyko drgań i umożliwia stabilną obróbkę.

Wpływ na odprowadzanie wiórów

Długość krawędzi skrawającej ma istotny wpływ na formowanie i usuwanie wiórów. Dłuższe krawędzie generują większą ilość wiórów, co może powodować trudności w ich skutecznym odprowadzaniu.

Nieefektywne usuwanie wiórów prowadzi do ich gromadzenia w strefie skrawania, co może skutkować:

- zwiększonym tarciem i wzrostem temperatury,

- pogorszeniem jakości powierzchni,

- zwiększonym ryzykiem uszkodzenia narzędzia.

Odpowiedni dobór długości krawędzi skrawającej, w połączeniu z właściwą geometrią rowków wiórowych, poprawia proces usuwania wiórów i zwiększa stabilność obróbki.

Optymalizacja długości krawędzi skrawającej

Dobór optymalnej długości krawędzi skrawającej zależy od kilku czynników:

- rodzaju obrabianego materiału,

- wymaganej głębokości skrawania,

- stabilności układu obrabiarka-uchwyt-przedmiot-narzędzie,

- wymaganej jakości powierzchni.

Parametry te należy dostosować do konkretnych warunków obróbki, aby uzyskać maksymalną efektywność procesu.

| Rodzaj obróbki | Zalecana długość krawędzi skrawającej |

|---|---|

| Obróbka zgrubna | 2-3 x średnica narzędzia |

| Obróbka półwykańczająca | 1,5-2 x średnica narzędzia |

| Obróbka wykańczająca | 1-1,5 x średnica narzędzia |

Odpowiednia długość krawędzi skrawającej zapewnia stabilność frezowania CNC, poprawia wydajność obróbki, a także wpływa na trwałość narzędzia i jakość powierzchni. Optymalizacja tego parametru wymaga analizy warunków obróbki i kompromisu między różnymi wymaganiami procesu.

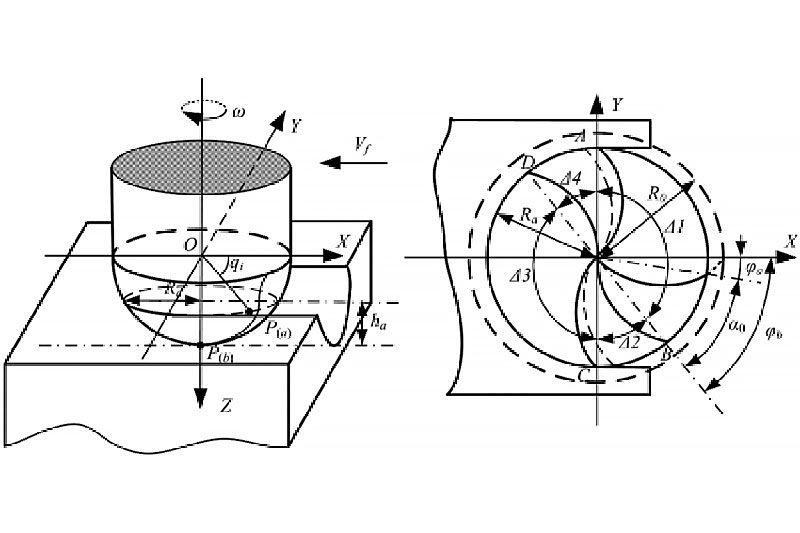

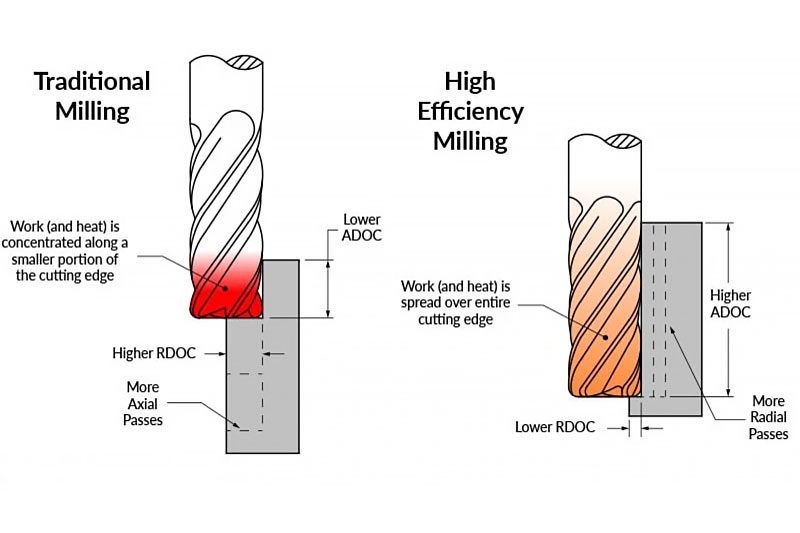

Optymalizacja geometrii narzędzia dla wysokowydajnej obróbki HEM

Wysokowydajna obróbka (High Efficiency Machining – HEM) wymaga narzędzi o specjalnie zaprojektowanej geometrii, dostosowanej do specyficznych warunków skrawania. Odpowiedni dobór parametrów narzędzia wpływa na maksymalizację wydajności oraz trwałości w procesach HEM.

Zwiększona liczba ostrzy

W narzędziach do HEM większa liczba ostrzy odgrywa kluczową rolę. Frezy wyposażone w 5, 6 lub 7 ostrzy są powszechnie stosowane w tej technice. Takie rozwiązanie pozwala na:

- Zwiększenie prędkości posuwu przy zachowaniu tej samej grubości wióra na ostrze.

- Lepszą stabilność narzędzia dzięki większemu rdzeniowi.

- Bardziej równomierne rozłożenie sił skrawania podczas obróbki.

Większa liczba ostrzy w połączeniu z odpowiednią geometrią rowków wiórowych umożliwia efektywne usuwanie wiórów. Jest to szczególnie istotne przy wysokich prędkościach skrawania, charakterystycznych dla HEM.

Optymalizacja kąta spirali

Kąt spirali w narzędziach do HEM jest większy niż w standardowych frezach. Typowe wartości mieszczą się w zakresie 35-45 stopni. Większy kąt spirali zapewnia:

- Lepsze odprowadzanie wiórów, co redukuje ryzyko ich nagromadzenia w strefie skrawania.

- Zmniejszenie sił skrawania, co przekłada się na mniejsze obciążenie narzędzia.

- Płynniejsze wejście ostrza w materiał, co poprawia stabilność procesu obróbki.

Ciekawostka: Badania wykazały, że zwiększenie kąta spirali o każde 5 stopni w zakresie 30°-45° może prowadzić do redukcji sił skrawania nawet o 3-5% przy obróbce HEM stali nierdzewnej.

Specjalna geometria krawędzi skrawającej

Geometria krawędzi skrawającej w narzędziach do HEM jest projektowana z myślą o zwiększonej trwałości oraz stabilności procesu. Kluczowe elementy obejmują:

- Zmienny kąt natarcia wzdłuż krawędzi skrawającej.

- Precyzyjnie kontrolowane zaokrąglenie krawędzi, co zmniejsza ryzyko wykruszeń.

- Mikrogeometrię dostosowaną do specyfiki obróbki HEM, co zwiększa odporność na zużycie.

Zastosowanie zmiennego kąta natarcia pozwala na optymalizację procesu skrawania przy różnych głębokościach cięcia. Jest to istotne w HEM, gdzie stosowane są duże głębokości osiowe przy małych głębokościach promieniowych.

Zoptymalizowana geometria rowków wiórowych

Rowki wiórowe w narzędziach do HEM są zaprojektowane pod kątem efektywnego usuwania dużych ilości wiórów generowanych przy wysokich prędkościach skrawania. Charakteryzują się:

- Zwiększoną objętością, co poprawia transport wiórów poza strefę skrawania.

- Specjalnym kształtem, który minimalizuje ryzyko zapychania.

- Powierzchnią o niskim współczynniku tarcia, często pokrytą powłokami zmniejszającymi przywieranie wiórów.

Odpowiednio zaprojektowane rowki wiórowe ograniczają nagrzewanie narzędzia i poprawiają jego trwałość. Pozwalają także na stosowanie bardziej agresywnych parametrów skrawania.

Odpowiednia geometria narzędzia w technice HEM wpływa na zwiększenie wydajności procesu obróbki. Optymalizacja kąta spirali, liczby ostrzy oraz rowków wiórowych pozwala na pełne wykorzystanie potencjału tej technologii, zapewniając wysoką jakość powierzchni oraz dłuższą żywotność narzędzia.

Wpływ kształtu rowka wiórowego na odprowadzanie wiórów

Kształt rowka wiórowego odgrywa istotną rolę w procesie frezowania CNC, wpływając na efektywność usuwania wiórów, a tym samym na wydajność oraz jakość obróbki. Odpowiednia geometria rowka umożliwia płynne odprowadzanie wiórów ze strefy skrawania, co zapewnia stabilność procesu i wysoką jakość powierzchni.

Geometria rowka wiórowego

Geometria rowka obejmuje kilka kluczowych parametrów wpływających na jego zdolność do odprowadzania wiórów:

- Kąt spirali rowka

- Głębokość rowka

- Szerokość rowka

- Kształt przekroju poprzecznego

Każdy z tych parametrów wpływa na efektywność transportu oraz usuwania wiórów ze strefy skrawania. Optymalne wartości zależą od rodzaju obrabianego materiału, parametrów skrawania i wymagań dotyczących jakości powierzchni.

Wpływ kąta spirali rowka

Kąt spirali rowka wiórowego oddziałuje na kierunek oraz prędkość odprowadzania wiórów. Większy kąt spirali przyspiesza usuwanie wiórów, co jest korzystne przy obróbce materiałów generujących długie, ciągłe wióry. Jednak zbyt duży kąt może osłabić rdzeń narzędzia, zmniejszając jego sztywność.

Dla materiałów takich jak aluminium czy miedź, które tworzą długie, ciągliwe wióry, stosowane są frezy o większym kącie spirali, zazwyczaj w zakresie 35-45 stopni. W przypadku twardszych materiałów, jak stale narzędziowe, tworzących krótsze wióry, zalecane są mniejsze kąty spirali, co zwiększa sztywność narzędzia.

Ciekawostka: Badania wykazały, że zwiększenie kąta spirali rowka wiórowego o każde 5 stopni w zakresie 30°-45° może poprawić efektywność odprowadzania wiórów nawet o 10-15%, w zależności od obrabianego materiału.

Optymalizacja głębokości i szerokości rowka

Głębokość i szerokość rowka wiórowego wpływają na przestrzeń dostępną dla wiórów. Większa głębokość zapewnia więcej miejsca na wióry, co jest korzystne przy obróbce zgrubnej oraz materiałów generujących duże ilości wiórów. Jednak nadmierna głębokość może osłabić strukturę narzędzia.

Szerokość rowka wpływa na swobodę przemieszczania się wiórów wzdłuż narzędzia. Szersze rowki ułatwiają ich usuwanie, ale mogą zmniejszać liczbę ostrzy skrawających na obwodzie narzędzia, co wpływa na jakość powierzchni.

Optymalizacja tych parametrów wymaga kompromisu między efektywnym usuwaniem wiórów a zachowaniem odpowiedniej sztywności narzędzia.

Innowacyjne rozwiązania w projektowaniu rowków wiórowych

Nowoczesne technologie frezowania CNC prowadzą do opracowania innowacyjnych rozwiązań w zakresie projektowania rowków wiórowych:

- Rowki o zmiennej geometrii – pozwalają na optymalizację odprowadzania wiórów na różnych głębokościach skrawania.

- Rowki z mikrostrukturami – specjalne tekstury na powierzchni rowków zmniejszają tarcie i ułatwiają ruch wiórów.

- Asymetryczne rowki wiórowe – zapewniają lepsze odprowadzanie wiórów w określonych warunkach skrawania.

Zastosowanie nowoczesnych rozwiązań znacząco poprawia efektywność odprowadzania wiórów, szczególnie w wymagających warunkach, takich jak frezowanie głębokich kieszeni czy obróbka materiałów trudnoobrabialnych.

Odpowiednio zaprojektowany rowek wiórowy wpływa na trwałość narzędzia, jakość powierzchni oraz ogólną wydajność procesu frezowania CNC. Optymalizacja geometrii wymaga uwzględnienia wielu czynników i dostosowania parametrów do specyficznych warunków obróbki.

Dobór geometrii frezu do obróbki materiałów trudnoobrabialnych

Obróbka materiałów trudnoobrabialnych, takich jak stopy tytanu, Inconel czy stale hartowane, wymaga specjalnego podejścia do doboru geometrii frezu. Odpowiednio zaprojektowane narzędzie wpływa na wydajność procesu, jakość powierzchni oraz trwałość narzędzia.

Optymalizacja kąta natarcia

W przypadku materiałów trudnoobrabialnych kluczowe znaczenie ma dobór odpowiedniego kąta natarcia. Często stosowane są frezy o ujemnym lub lekko dodatnim kącie natarcia. Ujemny kąt zwiększa wytrzymałość krawędzi skrawającej, co jest istotne przy obróbce materiałów o wysokiej twardości. Jednak nadmiernie ujemny kąt może prowadzić do wzrostu sił skrawania i nadmiernego nagrzewania narzędzia.

Dla stopów tytanu zalecane są frezy o kącie natarcia w zakresie od -5° do +5°, zależnie od specyfiki stopu i warunków skrawania. W przypadku Inconelu optymalne wartości mieszczą się w przedziale od -10° do 0°.

Ciekawostka: Badania wykazały, że zastosowanie zmiennego kąta natarcia wzdłuż krawędzi skrawającej może zwiększyć trwałość narzędzia nawet o 30% przy obróbce stopów niklu.

Geometria krawędzi skrawającej

Przy obróbce materiałów trudnoobrabialnych geometria krawędzi skrawającej odgrywa istotną rolę w stabilności procesu i zmniejszeniu zużycia narzędzia. Zalecane są frezy z wzmocnioną krawędzią skrawającą oraz odpowiednim przygotowaniem mikrogeometrii.

Dla materiałów takich jak Inconel czy stopy tytanu skuteczne jest zastosowanie krawędzi skrawającej z kontrolowanym promieniem zaokrąglenia, zazwyczaj w zakresie 10-30 μm. Taka geometria zwiększa odporność na wykruszenia i ułatwia kontrolę procesu formowania wióra.

Optymalizacja geometrii rowków wiórowych

Efektywne usuwanie wiórów jest kluczowe dla stabilności procesu i zapobiegania przedwczesnemu zużyciu narzędzia. Geometria rowków wiórowych powinna zapewniać szybkie i skuteczne odprowadzanie wiórów ze strefy skrawania.

Dla materiałów takich jak stopy tytanu czy Inconel zalecane są frezy o głębokich i szerokich rowkach wiórowych. Większa przestrzeń na wióry jest istotna przy obróbce materiałów generujących długie, ciągliwe wióry.

W przypadku materiałów trudnoobrabialnych często stosowane są frezy o zmiennej geometrii rowków wiórowych wzdłuż osi narzędzia. Takie rozwiązanie poprawia łamanie wiórów i ich odprowadzanie, co zwiększa stabilność procesu obróbki.

Specjalne rozwiązania konstrukcyjne

Nowoczesne narzędzia do obróbki materiałów trudnoobrabialnych wykorzystują zaawansowane rozwiązania konstrukcyjne poprawiające wydajność i trwałość frezów:

- Frezy o zmiennej podziałce ostrzy – redukują wibracje i poprawiają stabilność skrawania.

- Narzędzia z wewnętrznymi kanałami chłodzącymi – dostarczają chłodziwo bezpośrednio do strefy skrawania.

- Frezy o zmiennej średnicy – umożliwiają optymalizację skrawania przy różnych głębokościach cięcia.

Odpowiednio dobrana geometria frezu wpływa na efektywność obróbki materiałów trudnoobrabialnych. Optymalizacja geometrii narzędzia zwiększa wydajność, poprawia jakość powierzchni i wydłuża trwałość narzędzia, co przekłada się na większą stabilność procesu i niższe koszty eksploatacji.

Rola powłok narzędziowych w poprawie wydajności frezowania CNC

Powłoki narzędziowe odgrywają istotną rolę w zwiększaniu wydajności frezowania CNC. Odpowiednie pokrycie narzędzi wpływa na trwałość, jakość powierzchni oraz ogólną efektywność procesu obróbki.

Zwiększenie trwałości narzędzia

Jedną z głównych zalet stosowania powłok narzędziowych jest wydłużenie żywotności narzędzi skrawających. Powłoki tworzą warstwę ochronną, ograniczając zużycie ścierne i adhezyjne. Dzięki temu narzędzia pracują dłużej bez konieczności wymiany lub regeneracji.

Powłoki TiAlN (azotek tytanu i aluminium) oraz AlCrN (azotek chromu i aluminium) wykazują wysoką odporność na zużycie oraz utlenianie w podwyższonych temperaturach. Pozwala to na stosowanie wyższych prędkości skrawania i większych posuwów, co przekłada się na wzrost wydajności.

Ciekawostka: Badania wykazały, że zastosowanie powłoki AlTiN może zwiększyć trwałość narzędzia nawet o 300% w porównaniu do narzędzi niepowlekanych przy obróbce stopów tytanu.

Poprawa jakości powierzchni obrobionej

Powłoki narzędziowe mają istotny wpływ na jakość powierzchni uzyskiwanej podczas frezowania CNC. Dzięki zmniejszeniu tarcia między narzędziem a obrabianym materiałem obniżają siły skrawania oraz temperaturę w strefie obróbki.

Powłoki o niskim współczynniku tarcia, takie jak DLC (diamentopodobny węgiel), poprawiają jakość powierzchni, ograniczając powstawanie narostu na krawędzi skrawającej. Jest to szczególnie istotne przy obróbce materiałów trudnoobrabialnych, takich jak stopy aluminium czy tytan.

Optymalizacja odprowadzania wiórów

Właściwie dobrane powłoki narzędziowe poprawiają odprowadzanie wiórów podczas frezowania CNC. Powłoki o gładkiej powierzchni i niskim współczynniku tarcia ułatwiają przemieszczanie wiórów, zapobiegając ich zakleszczaniu się w strefie skrawania.

Powłoki TiCN (węgloazotek tytanu) oraz AlTiN (azotek tytanu i aluminium) wykazują dobre właściwości ślizgowe, co zwiększa efektywność usuwania wiórów. Jest to szczególnie istotne przy obróbce materiałów tworzących długie, ciągliwe wióry, takich jak stopy aluminium czy stale nierdzewne.

Zwiększenie wydajności obróbki

Zastosowanie odpowiednich powłok umożliwia podniesienie parametrów skrawania, co wpływa na wydajność obróbki. Powłoki odporne na wysokie temperatury, takie jak AlTiN czy TiAlN, pozwalają na stosowanie wyższych prędkości skrawania i większych posuwów.

Powłoki wielowarstwowe, łączące różne materiały, oferują dodatkowe korzyści. Przykładem jest TiAlN/AlCrN, gdzie TiAlN zapewnia wysoką twardość, a AlCrN zwiększa odporność na utlenianie, co umożliwia pracę w ekstremalnych warunkach.

Zastosowanie zaawansowanych powłok narzędziowych prowadzi do:

- skrócenia czasu obróbki,

- zmniejszenia zużycia energii,

- redukcji kosztów produkcji,

- poprawy jakości obrabianych elementów.

Rozwój technologii powłok narzędziowych otwiera nowe możliwości optymalizacji procesów frezowania CNC, przyczyniając się do zwiększenia efektywności i konkurencyjności przedsiębiorstw produkcyjnych.

Wpływ geometrii narzędzia na siły skrawania i dokładność wymiarową

Geometria narzędzia skrawającego ma istotne znaczenie dla sił skrawania oraz dokładności wymiarowej obrabianych elementów w procesie frezowania CNC. Odpowiedni dobór parametrów geometrycznych wpływa na wydajność obróbki, jakość powierzchni oraz trwałość narzędzia.

Wpływ kąta natarcia na siły skrawania

Kąt natarcia bezpośrednio wpływa na wielkość sił skrawania. Większy dodatni kąt zmniejsza siły skrawania, co ogranicza obciążenie narzędzia i obrabiarki. Jednak nadmierny dodatni kąt osłabia krawędź skrawającą, zwiększając ryzyko jej wykruszenia.

Przy materiałach trudnoobrabialnych, takich jak stopy tytanu czy Inconel, często stosowane są narzędzia o mniejszym lub ujemnym kącie natarcia. Zwiększa to wytrzymałość krawędzi skrawającej, choć kosztem wzrostu sił skrawania.

Ciekawostka: Badania wykazały, że zmiana kąta natarcia o każdy stopień w zakresie od -5° do +15° może prowadzić do zmiany sił skrawania nawet o 2-4%, zależnie od obrabianego materiału.

Rola kąta przyłożenia w kształtowaniu dokładności wymiarowej

Kąt przyłożenia wpływa na dokładność wymiarową obrabianych elementów. Zbyt mały kąt zwiększa tarcie między powierzchnią przyłożenia a obrabianym materiałem, co powoduje wzrost temperatury i deformację termiczną narzędzia.

Z kolei zbyt duży kąt przyłożenia zmniejsza tarcie, ale osłabia krawędź skrawającą, czyniąc ją bardziej podatną na odkształcenia pod wpływem sił skrawania. Może to prowadzić do błędów wymiarowych obrabianego elementu.

Optymalny kąt przyłożenia zależy od rodzaju obrabianego materiału i warunków skrawania. Dla materiałów twardych stosowane są zazwyczaj mniejsze kąty przyłożenia (6-8°), natomiast dla materiałów miękkich można zastosować większe wartości (10-15°).

Wpływ promienia naroża na dokładność wymiarową

Promień naroża wpływa na dokładność wymiarową, szczególnie przy obróbce wykańczającej. Większy promień poprawia jakość powierzchni, ale może utrudniać odwzorowanie skomplikowanych kształtów.

Mniejszy promień umożliwia dokładniejsze formowanie ostrych krawędzi i narożników, lecz zwiększa siły skrawania w tych obszarach. Wybór odpowiedniego promienia naroża stanowi kompromis między jakością powierzchni a dokładnością wymiarową.

Optymalizacja geometrii narzędzia dla poprawy dokładności wymiarowej

Optymalizacja geometrii narzędzia wymaga uwzględnienia parametrów geometrycznych oraz ich wzajemnych zależności i wpływu na siły skrawania. Nowoczesne narzędzia często posiadają zmienną geometrię wzdłuż krawędzi skrawającej, co pozwala dostosować proces skrawania do różnych warunków obróbki.

Do skutecznych rozwiązań należą:

- zastosowanie zmiennego kąta natarcia wzdłuż krawędzi skrawającej,

- wykorzystanie mikrogeometrii poprawiającej stabilność skrawania,

- optymalny dobór kombinacji kątów natarcia i przyłożenia,

- zastosowanie nowoczesnych powłok narzędziowych zwiększających trwałość narzędzia.

Odpowiednio dobrana geometria narzędzia pozwala na kontrolę sił skrawania i osiągnięcie wysokiej dokładności wymiarowej w procesie frezowania CNC. Wymaga to szczegółowej analizy warunków obróbki, właściwości obrabianego materiału oraz specyficznych wymagań dotyczących jakości i dokładności elementów.

Podsumowanie

Geometria narzędzi odgrywa istotną rolę w frezowaniu CNC, wpływając na wydajność obróbki, jakość powierzchni oraz trwałość narzędzi. Odpowiednie parametry geometryczne, takie jak kąt natarcia, kąt przyłożenia, liczba ostrzy czy kształt rowków wiórowych, umożliwiają optymalizację skrawania w różnych warunkach i dla różnych materiałów.

Dostosowanie geometrii narzędzia do specyfiki obróbki materiałów trudnoobrabialnych oraz zastosowanie zaawansowanych powłok zwiększa efektywność procesu. Nowoczesne rozwiązania, takie jak frezy o zmiennej geometrii czy specjalnie przygotowane mikrogeometrie krawędzi skrawających, umożliwiają uzyskanie większej precyzji i wyższej wydajności.

Optymalizacja geometrii narzędzia wpływa na siły skrawania, odprowadzanie wiórów oraz dokładność wymiarową obrabianych elementów. Odpowiedni dobór tych parametrów zwiększa efektywność frezowania CNC, redukując koszty produkcji, poprawiając jakość gotowych komponentów oraz wzmacniając konkurencyjność przedsiębiorstw produkcyjnych.

Źródła:

- https://en.wikipedia.org/wiki/End_mill

- https://academic.oup.com/jcde/article/9/5/2024/6713622

- https://en.wikipedia.org/wiki/Milling_cutter

- https://www.researchgate.net/publication/273479813_The_Influence_of_Milling_Tool_Geometry_on_the_Quality_of_the_Machined_Surface

- https://en.wikipedia.org/wiki/Cutter_locationhttps://www.mdpi.com/2227-7390/9/12/1360

- https://journals.sagepub.com/doi/abs/10.1177/16878140211004771

- https://www.tandfonline.com/doi/full/10.1080/21693277.2015.1094756

- https://en.wikipedia.org/wiki/Milling_machine