Obróbka metali to kluczowy proces w przemyśle produkcyjnym, który znacznie się rozwinął dzięki nowoczesnej technologii. Porównanie efektywności i jakości obróbki metali metodą CNC (Computer Numerical Control) z tradycyjnymi technikami pokazuje wyraźne różnice w precyzji, wydajności i możliwościach produkcyjnych.

Obróbka CNC wykorzystuje zaawansowane oprogramowanie do sterowania maszynami, co pozwala osiągnąć niezwykłą dokładność, często na poziomie mikrometrów. Taka precyzja przekłada się na wyższą jakość produktów końcowych i mniejsze zużycie materiału. Tradycyjne metody, mimo że cenione w pewnych zastosowaniach, są bardziej narażone na błędy ludzkie i mają ograniczoną powtarzalność.

Efektywność produkcji jest wyższa w przypadku CNC, zwłaszcza przy dużych seriach. Maszyny CNC pracują bez przerwy, realizując skomplikowane operacje bez udziału człowieka. Z kolei metody tradycyjne wymagają stałej obecności doświadczonych operatorów, co ogranicza wydajność i zwiększa koszty.

Decyzja między CNC a technikami tradycyjnymi zależy od wymagań projektu, poziomu potrzebnej precyzji i skali produkcji. Obróbka CNC dominuje w nowoczesnym przemyśle, lecz tradycyjne techniki wciąż znajdują zastosowanie w produkcji jednostkowej i przy specjalistycznych projektach.

Czym różni się obróbka CNC od tradycyjnych metod obróbki metali?

Obróbka CNC i tradycyjne techniki obróbki metali różnią się zasadniczo podejściem do kształtowania materiałów. Główna różnica tkwi w stopniu automatyzacji i precyzji wykonania.

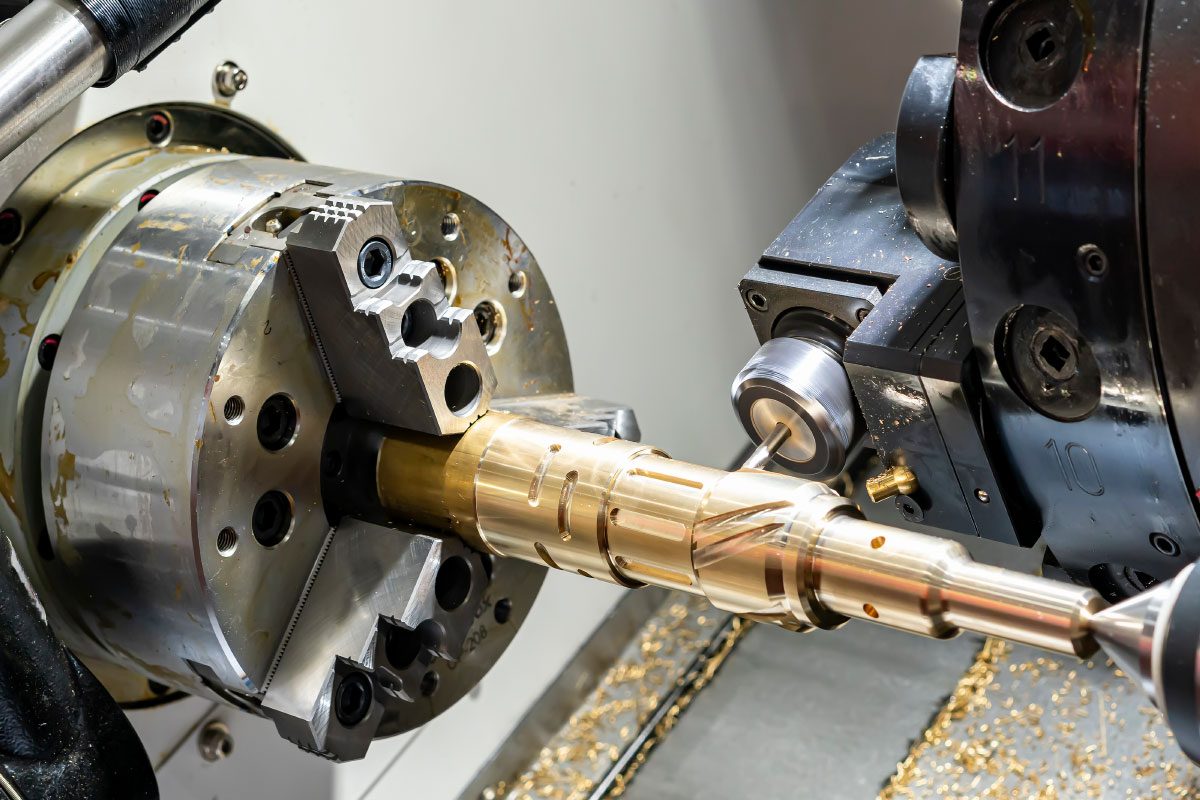

Obróbka CNC wykorzystuje zaawansowane oprogramowanie komputerowe do sterowania maszynami. Proces zaczyna się od stworzenia trójwymiarowego modelu części w programie CAD (Computer-Aided Design). Model jest następnie przekształcany na kod maszynowy, który kontroluje ruch narzędzi tnących. Maszyny CNC, jak frezarki, tokarki czy centra obróbcze, wykonują precyzyjne ruchy zgodnie z zaprogramowanymi instrukcjami.

Tradycyjne techniki opierają się głównie na ręcznych umiejętnościach operatora i mechanicznych narzędziach. Obejmują toczenie CNC, frezowanie CNC, wiercenie i szlifowanie CNC, wykonywane na konwencjonalnych obrabiarkach. Precyzja i jakość obróbki w dużej mierze zależą tu od doświadczenia operatora.

Kluczowe różnice między obróbką CNC a tradycyjnymi metodami:

- Automatyzacja: Maszyny CNC pracują samodzielnie po zaprogramowaniu, podczas gdy tradycyjne techniki wymagają ciągłego nadzoru operatora.

- Precyzja: CNC oferuje wyższą dokładność i powtarzalność, często w zakresie mikrometrów. Tradycyjne techniki są bardziej podatne na błędy ludzkie.

- Złożoność: CNC umożliwia tworzenie skomplikowanych kształtów i geometrii, które trudno lub wręcz niemożliwe wykonać metodami tradycyjnymi.

- Wydajność: Maszyny CNC mogą pracować bez przerwy, co zwiększa wydajność produkcji. Tradycyjne metody ogranicza wydolność operatora.

- Programowanie: CNC wymaga znajomości programowania i obsługi specjalistycznego oprogramowania, podczas gdy metody tradycyjne bazują na manualnych umiejętnościach.

- Koszty początkowe: Zakup maszyn CNC jest droższy niż konwencjonalnych obrabiarek.

- Elastyczność: Tradycyjne techniki są bardziej elastyczne przy małych seriach produkcyjnych lub unikalnych projektach. CNC efektywniejsze przy dużych seriach.

- Czas przygotowania: Programowanie maszyn CNC może początkowo zająć więcej czasu, lecz późniejsza produkcja jest szybsza. W metodach tradycyjnych przygotowanie jest krótsze, lecz sama produkcja trwa dłużej.

Obróbka CNC zrewolucjonizowała przemysł metalowy, umożliwiając produkcję elementów o niespotykanej wcześniej precyzji i złożoności. Jednak tradycyjne metody obróbki nadal mają swoje miejsce, zwłaszcza w małych warsztatach i przy produkcji jednostkowej.

Profesor Jan Kowalski, ekspert w dziedzinie inżynierii produkcji

Wybór między CNC a metodami tradycyjnymi zależy od wielu czynników, jak skala produkcji, wymagana precyzja, dostępny budżet oraz specyfika produkowanych części. Oba podejścia mają swoje zalety i znajdują zastosowanie we współczesnym przemyśle metalowym.

Wpływ automatyzacji na efektywność produkcji w obróbce CNC i metodach konwencjonalnych.

Automatyzacja odgrywa kluczową rolę w zwiększaniu efektywności produkcji – zarówno w obróbce CNC, jak i w technikach konwencjonalnych. Jednak skala i zakres automatyzacji znacząco różnią się między tymi podejściami.

W obróbce CNC automatyzacja stanowi integralną część procesu. Maszyny CNC są sterowane komputerowo, co pozwala na:

- Ciągłą pracę bez przerw, często przez całą dobę,

- Wykonywanie złożonych operacji bez potrzeby interwencji człowieka,

- Szybkie przełączanie między różnymi zadaniami produkcyjnymi,

- Integrację z systemami zarządzania produkcją i kontroli jakości.

Automatyzacja w obróbce CNC nie tylko zwiększa wydajność, ale także znacznie zmniejsza ryzyko błędów ludzkich, co przekłada się na wyższą jakość produktów końcowych.

Profesor Anna Nowak, ekspert w dziedzinie inżynierii produkcji

W metodach konwencjonalnych poziom automatyzacji jest zwykle niższy. Tradycyjne obrabiarki wymagają stałej obecności operatora i interwencji ręcznej. Mimo to, w nowoczesnych zakładach produkcyjnych wprowadza się elementy automatyzacji także do konwencjonalnych metod obróbki, takie jak:

- Półautomatyczne systemy podawania materiału,

- Automatyczne systemy pomiarowe,

- Cyfrowe wyświetlacze parametrów obróbki.

Porównanie wpływu automatyzacji na efektywność produkcji:

| Aspekt | Obróbka CNC | Metody konwencjonalne |

|---|---|---|

| Czas pracy | 24/7 | Ograniczony czasem pracy operatora |

| Precyzja | Wysoka, stała | Zmienna, zależna od operatora |

| Złożoność operacji | Bardzo wysoka | Ograniczona |

| Elastyczność produkcji | Wysoka | Średnia |

| Koszty początkowe | Wysokie | Niższe |

Automatyzacja w obróbce CNC ma znaczący wpływ na efektywność produkcji, zwłaszcza w przypadku dużych serii. Maszyny CNC mogą pracować bez przerwy, wykonując skomplikowane operacje z wysoką precyzją i powtarzalnością.

W metodach konwencjonalnych, choć poziom automatyzacji jest niższy, istnieją sposoby na poprawę efektywności poprzez:

- Optymalizację procesów pracy,

- Szkolenia operatorów,

- Wdrażanie systemów kontroli jakości.

Automatyzacja znacznie silniej wpływa na efektywność produkcji w obróbce CNC niż w technikach tradycyjnych. Oba podejścia jednak można optymalizować, aby zwiększyć wydajność. Wybór między nimi zależy od specyfiki produkcji, wymagań jakościowych oraz skali operacji.

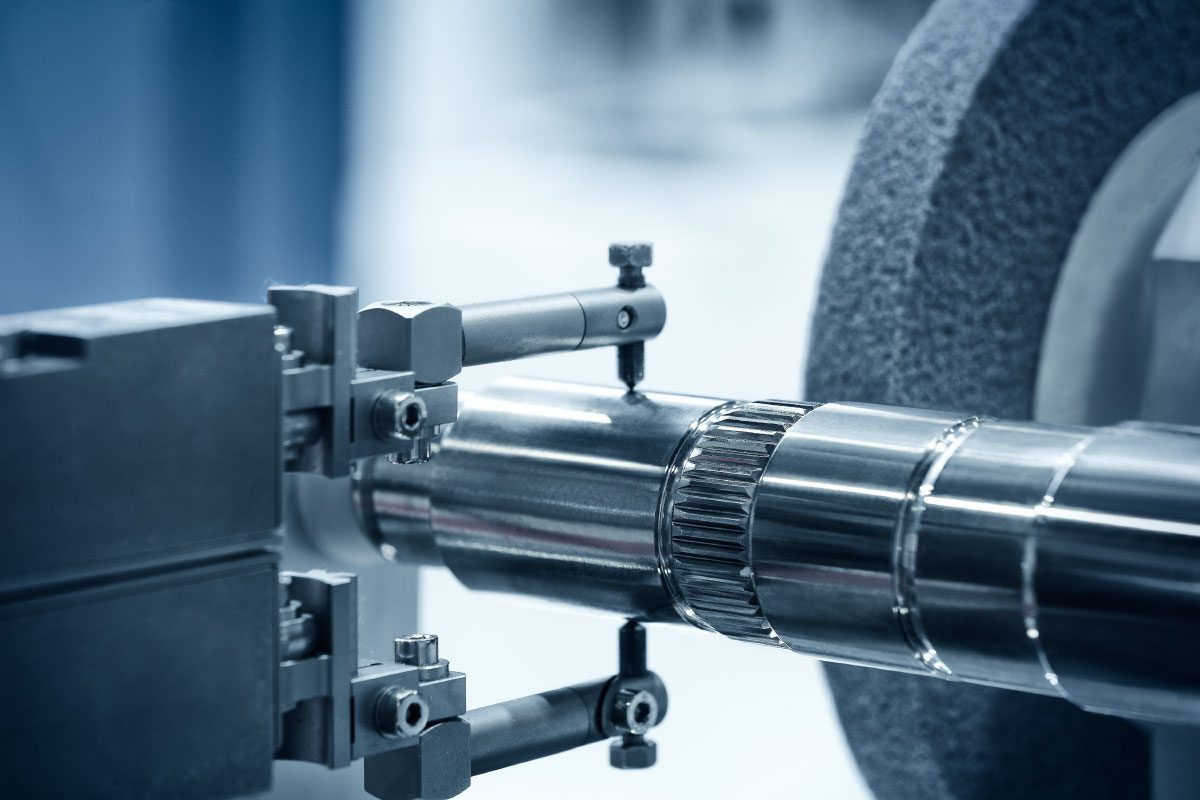

Porównanie precyzji i powtarzalności wyników w obróbce CNC i metodach tradycyjnych.

Precyzja i powtarzalność to kluczowe aspekty w produkcji przemysłowej. Różnice między obróbką CNC a technikami tradycyjnymi w tych obszarach są znaczące.

Precyzja obróbki CNC

Obróbka CNC zapewnia niezrównaną precyzję dzięki komputerowemu sterowaniu i zaawansowanym systemom pozycjonowania. Maszyny CNC mogą osiągać tolerancje rzędu mikrometrów, co metodom tradycyjnym jest trudno lub wręcz niemożliwe do uzyskania.

Dane z firmy Rapid Direct wskazują, że typowa dokładność maszyn CNC wynosi od 0,0002 do 0,0005 cala (około 0,005 do 0,013 mm). Taka precyzja jest niezbędna w branżach jak lotnictwo, medycyna czy elektronika, gdzie nawet minimalne odchylenia mogą mieć poważne skutki.

Powtarzalność w obróbce CNC

Powtarzalność oznacza zdolność do konsekwentnego odtwarzania tych samych wyników. W tym obszarze obróbka CNC przewyższa metody tradycyjne. Przemysłowe maszyny CNC, jak wycinarki laserowe, osiągają powtarzalność rzędu ±0,0005 cala (około ±0,013 mm).

Tak wysoka powtarzalność wynika z faktu, że maszyny CNC precyzyjnie realizują zaprogramowane instrukcje za każdym razem, eliminując zmienność wynikającą z pracy ludzkich operatorów.

Precyzja i powtarzalność w obróbce tradycyjnej

Tradycyjne metody, mimo że mogą osiągać wysoką precyzję w rękach doświadczonych operatorów, są bardziej podatne na zmienność i błędy ludzkie. Dokładność i powtarzalność zależą tu w dużej mierze od umiejętności i doświadczenia operatora.

Nawet najbardziej doświadczeni operatorzy mogą popełniać błędy, co prowadzi do różnic w dokładności między poszczególnymi elementami. W produkcji seryjnej lub masowej taka zmienność może stanowić problem.

Porównanie precyzji i powtarzalności:

| Aspekt | Obróbka CNC | Obróbka tradycyjna |

|---|---|---|

| Precyzja | 0,0002-0,0005 cala | Zmienna, zależna od operatora |

| Powtarzalność | ±0,0005 cala | Niższa, zależna od operatora |

| Stabilność wyników | Wysoka | Zmienna |

| Wpływ czynnika ludzkiego | Minimalny | Znaczący |

Wpływ na jakość produkcji

Wyższa precyzja i powtarzalność obróbki CNC przyczynia się do:

- Zmniejszenia liczby braków i odpadów produkcyjnych,

- Uzyskania wyższej jakości końcowego produktu,

- Możliwości produkcji skomplikowanych części przy zachowaniu wysokiej dokładności,

- Ułatwienia kontroli jakości na każdym etapie produkcji.

Obróbka CNC oferuje znacznie wyższą precyzję i powtarzalność niż metody tradycyjne. Jest to kluczowe w nowoczesnej produkcji przemysłowej, szczególnie w branżach wymagających najwyższej dokładności.

Czas realizacji zadań: obróbka CNC kontra metody konwencjonalne

Czas realizacji to kluczowy czynnik wpływający na efektywność produkcji. W tym aspekcie obróbka CNC oferuje znaczną przewagę nad metodami konwencjonalnymi.

Obróbka CNC

Obróbka CNC charakteryzuje się krótszym czasem realizacji zadań w porównaniu do metod konwencjonalnych:

- Szybkość pracy: Maszyny CNC pracują z wyższą prędkością niż tradycyjne obrabiarki, co skraca czas obróbki.

- Ciągła praca: Obrabiarki CNC działają bez przerwy przez długie okresy, często przez całą dobę, 7 dni w tygodniu.

- Automatyzacja procesów: Raz zaprogramowana maszyna wykonuje powtarzalne operacje bez przerw i bez potrzeby interwencji operatora.

- Szybkie przezbrajanie: Zmiana rodzaju produkowanego elementu wymaga jedynie zmiany programu, co zajmuje zaledwie kilka minut.

Metody konwencjonalne

Tradycyjne metody obróbki charakteryzują się dłuższym czasem realizacji zadań:

- Ręczna obsługa: Każda operacja wymaga obecności operatora, co wydłuża czas produkcji.

- Ograniczenia fizyczne: Prędkość i precyzja zależą od możliwości fizycznych operatora.

- Przerwy w pracy: Operatorzy potrzebują przerw, co wydłuża czas całkowity produkcji.

- Czasochłonne przezbrajanie: Zmiana rodzaju produkowanego elementu często wymaga ręcznej zmiany ustawień maszyny, co jest czasochłonne.

Porównanie efektywności czasowej

Obróbka CNC jest znacznie bardziej efektywna czasowo niż metody konwencjonalne:

- Produkcja seryjna: W produkcji dużych serii elementów CNC może być nawet kilkukrotnie szybsza niż metody konwencjonalne.

- Złożone elementy: W produkcji skomplikowanych części różnica w czasie realizacji na korzyść CNC może być jeszcze większa.

- Powtarzalność: CNC zapewnia stałą jakość i tempo produkcji, podczas gdy w metodach konwencjonalnych wydajność operatora może spadać z czasem.

Obróbka CNC pozwala na znacznie krótszy czas realizacji zadań niż metody konwencjonalne, co przekłada się na wyższą wydajność produkcji i krótsze terminy realizacji zamówień. Jest to szczególnie istotne w produkcji seryjnej oraz przy wytwarzaniu złożonych elementów.

Rola operatora w procesach obróbki CNC i tradycyjnej

Rola operatora w obróbce CNC oraz w metodach tradycyjnych różni się istotnie, co wynika z odmiennych specyfikacji tych procesów.

Rola operatora w obróbce CNC

W obróbce CNC rola operatora zmieniła się znacznie w porównaniu do tradycyjnych metod:

- Programowanie: Operator CNC potrzebuje umiejętności programowania maszyn, często używając języków jak G-code lub specjalistyczne oprogramowanie CAM.

- Nadzór nad procesem: Operator monitoruje pracę urządzenia i interweniuje jedynie w razie potrzeby, zamiast bezpośrednio sterować maszyną.

- Kontrola jakości: Operator odpowiada za jakość produkowanych elementów, często z użyciem zaawansowanych systemów pomiarowych.

- Optymalizacja procesu: Stałe doskonalenie procesu produkcyjnego, analiza danych i wprowadzanie usprawnień to główne zadania operatora.

- Obsługa wielu maszyn: Dzięki automatyzacji, jeden operator może nadzorować pracę kilku maszyn CNC jednocześnie.

Rola operatora w obróbce tradycyjnej

W tradycyjnej obróbce skrawaniem rola operatora jest bardziej bezpośrednia:

- Manualne sterowanie: Operator kontroluje ruchy narzędzi i parametry obróbki ręcznie.

- Doświadczenie i umiejętności: Sukces obróbki zależy w dużej mierze od wiedzy oraz praktyki operatora.

- Ograniczona wydajność: Operator obsługuje jedną maszynę na raz, co wpływa na ogólną wydajność produkcji.

- Większe ryzyko błędów: Ze względu na bezpośredni udział człowieka, ryzyko błędów w procesie obróbki jest wyższe.

Zmiany w kompetencjach operatorów

Rozwój technologii CNC wymaga od operatorów nowych umiejętności:

- Znajomość oprogramowania: Operatorzy CNC muszą biegle obsługiwać specjalistyczne oprogramowanie do programowania maszyn.

- Umiejętności analityczne: Analiza danych procesowych oraz optymalizacja produkcji stają się kluczowe.

- Elastyczność: Operatorzy muszą stale się rozwijać i dostosowywać do nowych technologii.

Rola operatora w obróbce CNC ewoluowała od bezpośredniego sterowania maszyną do bardziej zaawansowanych zadań związanych z programowaniem, nadzorowaniem i optymalizacją procesów. Obecnie wymaga to szerszego zakresu umiejętności technicznych i analitycznych w porównaniu do tradycyjnych metod obróbki.

Analiza kosztów wdrożenia i eksploatacji maszyn CNC oraz tradycyjnych obrabiarek

Wdrożenie technologii CNC oraz eksploatacja maszyn CNC wiążą się z innymi kosztami niż tradycyjne obrabiarki. Zrozumienie tych różnic pozwala lepiej ocenić ekonomiczne aspekty obu rozwiązań.

Koszty początkowe

Maszyny CNC charakteryzują się wyższymi kosztami początkowymi:

- Zakup maszyny CNC jest zwykle kilkukrotnie droższy niż zakup tradycyjnej obrabiarki.

- Konieczna jest inwestycja w specjalistyczne oprogramowanie CAD/CAM.

- Wymagane są szkolenia pracowników z obsługi nowych maszyn i oprogramowania.

Tradycyjne obrabiarki mają niższe koszty początkowe:

- Niższa cena zakupu maszyn.

- Brak konieczności inwestycji w zaawansowane oprogramowanie.

- Mniejsze wymagania szkoleniowe dla operatorów.

Koszty eksploatacji

W dłuższym okresie maszyny CNC mogą być bardziej ekonomiczne:

- Wyższa wydajność produkcji obniża koszty jednostkowe.

- Mniejsze zużycie materiałów dzięki precyzyjnej obróbce i optymalizacji procesów.

- Jeden operator może obsługiwać kilka maszyn CNC jednocześnie.

Tradycyjne obrabiarki generują wyższe koszty eksploatacyjne:

- Niższa wydajność produkcji.

- Większe zużycie materiałów z powodu większej ilości odpadów.

- Konieczność zatrudnienia większej liczby wykwalifikowanych operatorów.

Koszty utrzymania

Maszyny CNC wymagają specjalistycznej obsługi:

- Wyższe koszty serwisowania ze względu na zaawansowaną elektronikę.

- Konieczność regularnych aktualizacji oprogramowania.

Tradycyjne obrabiarki są łatwiejsze w utrzymaniu:

- Niższe koszty napraw i konserwacji.

- Brak kosztów związanych z aktualizacją oprogramowania.

Efektywność kosztowa

Wybór między technologią CNC a tradycyjnymi obrabiarkami zależy od specyfiki produkcji:

- W produkcji dużych serii i skomplikowanych detali maszyny CNC są bardziej opłacalne w dłuższej perspektywie.

- Przy małych seriach lub prostych elementach tradycyjne obrabiarki mogą być bardziej ekonomiczne.

Obróbka CNC mimo wyższych kosztów początkowych często okazuje się bardziej opłacalna w dłuższym okresie, zwłaszcza dla firm produkujących duże serie skomplikowanych detali. Jednak w mniejszych warsztatach lub przy produkcji prostszych elementów tradycyjne obrabiarki nadal mogą być dobrym wyborem.

Porównanie kosztów wdrożenia i eksploatacji:

| Aspekt | Maszyny CNC | Tradycyjne obrabiarki |

| Koszty początkowe | Wyższe koszty zakupu; wymagane specjalistyczne oprogramowanie CAD/CAM; szkolenia dla pracowników | Niższe koszty zakupu; brak potrzeby zaawansowanego oprogramowania; mniejsze wymagania szkoleniowe |

| Koszty eksploatacji | Wyższa wydajność produkcji; niższe koszty jednostkowe; mniejsze zużycie materiałów; możliwość obsługi kilku maszyn przez jednego operatora | Niższa wydajność; wyższe zużycie materiałów z powodu większej ilości odpadów; potrzeba większej liczby operatorów |

| Koszty utrzymania | Wyższe koszty serwisowania ze względu na zaawansowaną elektronikę; konieczność regularnych aktualizacji oprogramowania | Niższe koszty napraw i konserwacji; brak kosztów związanych z aktualizacją oprogramowania |

| Efektywność kosztowa | Bardziej opłacalne dla dużych serii produkcyjnych i skomplikowanych detali w dłuższej perspektywie | Bardziej ekonomiczne dla małych serii produkcyjnych i prostych elementów |

Możliwości produkcyjne maszyn CNC i konwencjonalnych w różnych branżach przemysłu

Maszyny CNC oraz konwencjonalne obrabiarki mają zastosowanie w wielu gałęziach przemysłu, choć ich możliwości produkcyjne znacznie się różnią. Różnice te, analizowane w kontekście różnych branż, pomagają zrozumieć zalety i ograniczenia obu technologii.

Przemysł lotniczy

Maszyny CNC:

- Produkcja skomplikowanych części o wysokiej precyzji, np. łopatek turbin.

- Obróbka zaawansowanych materiałów, takich jak stopy tytanu i kompozyty.

- Tworzenie elementów o złożonej geometrii, kluczowych dla aerodynamiki.

Obrabiarki konwencjonalne:

- Ograniczone zastosowanie, głównie do prostych elementów lub napraw.

- Wykorzystywane w mniejszych warsztatach do produkcji niestandardowych części.

Przemysł motoryzacyjny

Maszyny CNC:

- Masowa produkcja precyzyjnych części silników, skrzyń biegów, układów hamulcowych.

- Szybka adaptacja do zmian w projektach i modelach pojazdów.

- Wysoka powtarzalność, kluczowa dla zachowania standardów jakości.

Obrabiarki konwencjonalne:

- Produkcja prostych części zamiennych.

- Zastosowanie w małych warsztatach naprawczych.

Przemysł medyczny

Maszyny CNC:

- Produkcja implantów i protez o skomplikowanych kształtach.

- Wytwarzanie precyzyjnych narzędzi chirurgicznych.

- Możliwość pracy z biokompatybilnymi materiałami.

Obrabiarki konwencjonalne:

- Ograniczone zastosowanie do prostych narzędzi medycznych.

- Wykorzystywane w małych laboratoriach do tworzenia prototypów.

Przemysł elektroniczny

Maszyny CNC:

- Produkcja precyzyjnych obudów i radiatorów.

- Wytwarzanie form do produkcji elementów plastikowych.

- Obróbka płytek drukowanych.

Obrabiarki konwencjonalne:

- Ograniczone zastosowanie ze względu na wymaganą precyzję.

- Wykorzystywane w prototypowaniu i małoseryjnej produkcji.

Przemysł naftowy i gazowy

Maszyny CNC:

- Produkcja dużych, skomplikowanych części do urządzeń wiertniczych.

- Obróbka elementów odpornych na korozję i wysokie ciśnienia.

Obrabiarki konwencjonalne:

- Produkcja prostych części zamiennych.

- Zastosowanie w naprawach i konserwacji sprzętu.

Przemysł jubilerski

Maszyny CNC:

- Precyzyjna obróbka metali szlachetnych.

- Tworzenie skomplikowanych wzorów i grawerunków.

- Powtarzalna produkcja identycznych elementów.

Obrabiarki konwencjonalne:

- Szeroko stosowane ze względu na tradycję i unikalne umiejętności rzemieślników.

- Produkcja unikalnych, ręcznie wykonanych wyrobów.

Maszyny CNC dominują w branżach, gdzie liczy się wysoka precyzja, powtarzalność i możliwość tworzenia skomplikowanych kształtów. Są niezastąpione w produkcji masowej oraz w miejscach, gdzie konieczna jest zgodność z rygorystycznymi standardami. Obrabiarki konwencjonalne wciąż znajdują zastosowanie w mniejszych warsztatach, przy produkcji jednostkowej oraz w branżach ceniących tradycyjne metody.

Jakość końcowego produktu: obróbka CNC a metody tradycyjne

Jakość końcowego produktu to kluczowy czynnik w produkcji przemysłowej. Obróbka CNC i metody tradycyjne oferują różne możliwości w tej dziedzinie.

Obróbka CNC

Obróbka CNC wyróżnia się cechami, które wpływają na jakość produktu:

- Wysoka precyzja: Maszyny CNC mogą osiągać tolerancje rzędu mikrometrów, co jest trudne do uzyskania metodami tradycyjnymi.

- Powtarzalność: CNC zapewnia stałą jakość i identyczne parametry dla każdego elementu, co jest kluczowe w produkcji seryjnej.

- Złożone kształty: Możliwość tworzenia skomplikowanych geometrii, które byłyby trudne lub niemożliwe do wykonania ręcznie.

- Gładkość powierzchni: CNC pozwala na uzyskanie bardzo gładkich powierzchni, wymagających minimalnej obróbki wykończeniowej.

- Minimalizacja błędów: Wyeliminowanie czynnika ludzkiego w procesie produkcji zmniejsza ryzyko błędów.

Metody tradycyjne

Metody tradycyjne mają swoje charakterystyczne zalety:

- Elastyczność: Łatwość dostosowania do jednostkowych, niestandardowych zamówień.

- Umiejętności rzemieślnicze: Możliwość wykorzystania unikalnych umiejętności doświadczonych operatorów.

- Niższe koszty przy małych seriach: Opłacalność przy produkcji pojedynczych elementów lub małych partii.

- Ograniczona precyzja: Trudność w utrzymaniu stałej jakości przy większych partiach.

- Większe ryzyko błędów: Zależność od umiejętności i koncentracji operatora.

Porównanie jakości końcowej:

| Aspekt jakości | Obróbka CNC | Metody tradycyjne |

|---|---|---|

| Precyzja | Bardzo wysoka | Zmienna |

| Powtarzalność | Doskonała | Ograniczona |

| Złożoność kształtów | Nieograniczona | Ograniczona |

| Gładkość powierzchni | Wysoka | Zmienna |

| Elastyczność produkcji | Wysoka dla dużych serii | Wysoka dla małych serii |

Obróbka CNC oferuje wyższą jakość końcową dzięki precyzji, powtarzalności i możliwości tworzenia złożonych kształtów. Jest idealna dla produkcji seryjnej i elementów wymagających wysokiej dokładności. Metody tradycyjne nadal przodują w produkcji jednostkowej, gdzie kluczowa jest elastyczność i umiejętności rzemieślnicze operatora.

Przyszłość obróbki metali: technologia CNC a metody tradycyjne

Przyszłość obróbki metali to temat licznych dyskusji w przemyśle. Choć technologia CNC zrewolucjonizowała produkcję, nie wyprze całkowicie metod tradycyjnych.

Dominacja CNC w przemyśle

Obróbka CNC nadal będzie zyskiwać na znaczeniu:

- Rosnąca automatyzacja: Integracja z systemami robotycznymi i sztuczną inteligencją zwiększy wydajność i precyzję.

- Rozwój oprogramowania: Zaawansowane programy CAD/CAM umożliwią jeszcze bardziej złożone operacje.

- Przemysł 4.0: CNC stanie się kluczowym elementem inteligentnych fabryk przyszłości.

Nisze dla metod tradycyjnych

Tradycyjne metody obróbki zachowają swoją pozycję w niektórych obszarach:

- Rzemiosło artystyczne: Ręczna obróbka będzie ceniona w produkcji unikalnych wyrobów.

- Małe warsztaty: W niewielkich firmach tradycyjne metody mogą być bardziej opłacalne.

- Naprawy i konserwacja: W wielu przypadkach tradycyjne metody będą bardziej praktyczne.

Hybrydowe podejście

Przyszłość prawdopodobnie przyniesie hybrydowe rozwiązania:

- Łączenie technologii: Integracja CNC z technikami tradycyjnymi dla uzyskania najlepszych rezultatów.

- Elastyczne linie produkcyjne: Możliwość szybkiego przełączania między CNC a metodami tradycyjnymi w zależności od potrzeb.

- Edukacja i szkolenia: Kształcenie specjalistów łączących umiejętności obsługi CNC z tradycyjnym rzemiosłem.

Podsumowanie

Porównanie efektywności i jakości obróbki CNC z metodami tradycyjnymi ujawnia istotne różnice. CNC zapewnia wysoką precyzję, powtarzalność i możliwość tworzenia złożonych kształtów, co sprawia, że doskonale sprawdza się w produkcji seryjnej i przy elementach wymagających najwyższej dokładności. Metody tradycyjne, choć mniej precyzyjne, zachowują swoją wartość w produkcji jednostkowej, gdzie liczy się elastyczność i rzemieślnicze umiejętności.

Kluczowe wnioski:

- Precyzja i powtarzalność: CNC znacząco przewyższa metody tradycyjne.

- Efektywność produkcji: CNC jest bardziej wydajna przy dużych seriach; tradycyjne metody lepiej sprawdzają się przy małych.

- Rola operatora: W CNC operator koncentruje się na programowaniu i nadzorze; w metodach tradycyjnych – na bezpośredniej obróbce.

- Koszty: CNC wymaga większych inwestycji początkowych, ale przy dużej skali oferuje niższe koszty jednostkowe.

- Przyszłość: CNC będzie dominować, jednak tradycyjne metody zachowają nisze.

Wybór między CNC a metodami tradycyjnymi zależy od specyfiki produkcji, wymagań jakościowych i skali operacji. Przyszłość najprawdopodobniej przyniesie hybrydowe rozwiązania, łączące zalety obu podejść.

Źródła:

- https://www.autodesk.com/products/fusion-360/blog/cnc-machining-vs-traditional-machining/

- https://www.thomasnet.com/articles/custom-manufacturing-fabricating/cnc-machining-vs-conventional-machining/

- https://www.protolabs.com/resources/blog/cnc-machining-vs-conventional-machining/

- https://www.manufacturingtomorrow.com/article/2023/05/cnc-machining-vs-traditional-machining-which-is-better/20022

- https://www.3erp.com/blog/cnc-machining-vs-conventional-machining/