Obróbka elektroerozyjna to rodzaj obróbki metalu, podczas której wykorzystuje się wyładowania elektryczne, prowadzące do erozji materiału. Metoda ta wykorzystywana jest głównie przy wykonywaniu stempli, matryc oraz innych części do wykrojników i tłoczników. Z artykułu dowiesz się, jakie zalety posiada obróbka elektroerozyjna i jak dokładnie wygląda ten proces!

Czym jest wycinanie elektroerozyjne?

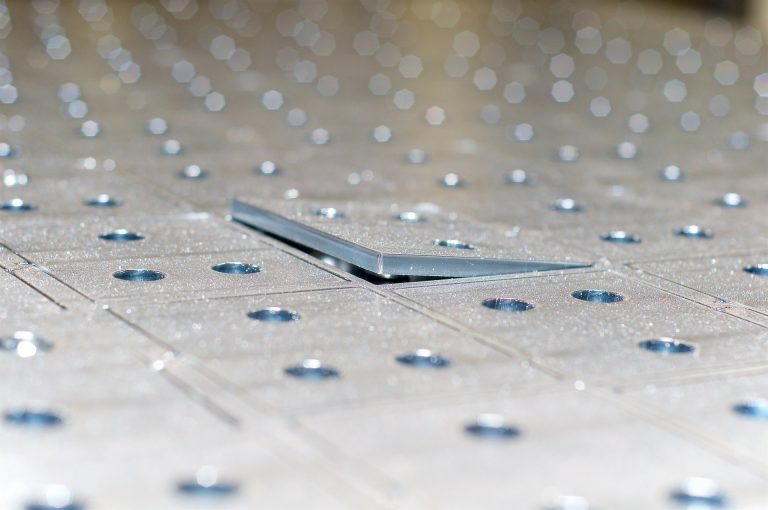

Wycinanie elektroerozyjne to obróbka, która bazuje na kontakcie elektrody z powierzchnią materiału, np. metalowego. Narzędzie robocze obrabiarki nie ma jednak z nim fizycznego kontaktu, dochodzi jedynie do przepływu płynu dialektrycznego, w którym wytwarzane jest napięcie elektryczne. Przerwa między materiałem a elektrodą może wynosić nawet do 0,8 mm. W miejscu wyładowania napięcia powstaje wysoka temperatura, która powoduje topnienie materiału i wyparowanie, co w rezultacie prowadzi do uzyskania pożądanego kształtu.

Obróbka elektroerozyjna jest wykorzystywana wszędzie tam, gdzie konwencjonalne metody obróbki metali nie znajdują zastosowania. Ogromną zaletą tej metody jest możliwość wykonania wyjątkowo precyzyjnych, a nawet i skomplikowanych kształtów, pomimo twardości materiału. Obróbka ta sprawdza się przy produkcji wielkoseryjnej i masowej, ponieważ umożliwia uzyskanie wysokiej powtarzalności procesu.

Co ciekawe, początki obróbki elektroerozyjnej sięgają 1770 roku. Naukowiec Joseph Priestley odkrył wówczas efekt erozyjny ładunku elektrycznego na metal. Metoda ta jest więc wykorzystywana od wielu już lat, a jej popularność ciągle rośnie.

Obróbka WEDM czy EDM?

Bardzo często porównuje się obróbkę WEDM do obróbki EDM. Nic w tym dziwnego – WEDM jest odmianą obróbki EDM, czyli obróbki elektroerozyjnej. Główna różnica pomiędzy tymi dwoma metodami dotyczy rodzaju stosowanej elektrody roboczej. W technice WEDM jest to drut, który przewija się i kształtuje obrabiany materiał, podczas gdy szczelina międzyelektrodowa jest przepłukiwana dielektrykiem pod odpowiednio wysokim ciśnieniem. Umożliwia to usunięcie materiału powstałego podczas topnienia, czy odparowania ubytku.

Obróbka WEDM, tak jak i EDM – umożliwia niezwykle precyzyjne cięcie materiałów trudnoskrawalnych. Obróbce poddaje się nawet takiego materiały, jak tytan, stal narzędziowa, polikrystaliczny diament, czy też spiekane węgliki. Metoda WEDM charakteryzuje się wiec szerokim zastosowaniem i nieco różni się od klasycznej obróbki elektroerozyjnej.

Te dwie metody obróbki posiadają również wspólną cechę. Obydwie metody sprawdzają się przy obróbce bardzo małych i szczegółowych projektów. WEDM jednak opłaca się w przypadku niewielkiej liczby elementów, z kolei EDM stanowi lepsze rozwiązanie przy produkcji masowej i wielkoseryjnej.

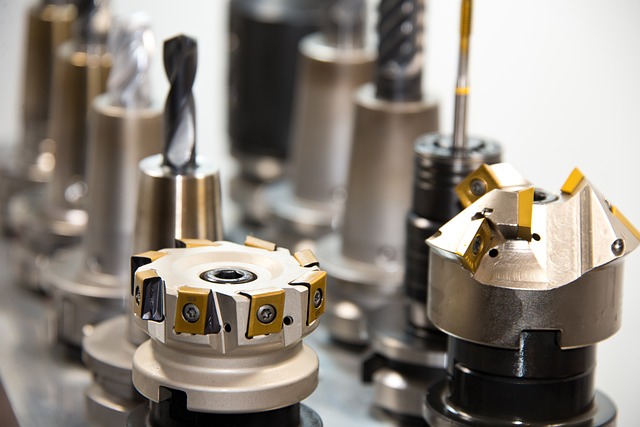

Największe zalety obróbki WEDM to wysoka tolerancja, brak cięcia udarowego, a także łatwe tworzenie skomplikowanych kształtów. Aby wycinanie elektroerozyjne było możliwe, potrzebne jest urządzenie, czyli obrabiarka elektroerozyjna. Wyróżnia się jej dwa rodzaje:

- elektrodrążarka wgłębna,

- wycinarka drutowa.

Różnica pomiędzy tymi dwoma urządzeniami dotyczy kształtu elektrody. W tym pierwszym posiada ona kształt drążonego przedmiotu.

Obróbka elektroerozyjna – zastosowanie

Obróbka elektroerozyjna stosowana jest przede wszystkim do obrabiania materiałów twardych, których nie sposób jest obrobić przy zastosowaniu frezowania czy toczenia. Metoda ta wykorzystywana jest m.in. do:

- produkcji tłoczników,

- produkcji narzędzi do kucia,

- produkcji narzędzi chirurgicznych,

- produkcji miniaturowych kół zębatych do zegarków,

- produkcji elementów o wysokim stopniu miniaturyzacji,

- produkcji wykrojników do tłoczenia i gięcia elementów blaszanych,

- produkcji stempli,

- produkcji form odlewniczych i wtryskowych,

- produkcji wykrojników,

- produkcji narzędzi skrawających,

- do obróbki prętów paliwowych,

- do obróbki łopatek turbin i sprężarek w lotnictwie,

- precyzyjnego cięcia metalu.

Wycinanie elektroerozyjne – zalety i wady

Wycinanie elektroerozyjne posiada wiele zalet, jak i wad. Pozytywne aspekty tego rozwiązania to:

- możliwość obróbki małych, twardych i wymagających elementów,

- brak bezpośredniego kontaktu narzędzia z obrabianym materiałem, co umożliwia obróbkę delikatnych i słabych materiałów bez uszkodzeń,

- możliwość uzyskania dobrze wykończonej powierzchni,

- możliwość uzyskania drobnych otworów,

- możliwość uzyskania złożonych i niebanalnych kształtów,

- możliwość obróbki materiałów, których nie można obrobić tradycyjnymi metodami.

Z kolei wady tego rozwiązania to:

- wolne tempo usuwania materiału,

- tworzenie elektrod, które wymaga dodatkowego czasu i kosztów,

- wysokie zużycie energii,

- wysoki pobór mocy,

- regularne zużywanie elektrod, które po czasie wymagają naprawy,

- trudność w odtwarzaniu ostrych narożników,

- możliwość obrabiania materiałów nieprzewodzących elektrycznie wyłącznie przy specyficznym ustawieniu procesu.

Obróbka elektroerozyjna jest więc skomplikowanym, jednak niezwykle potrzebnym procesem, który pozwala uzyskać różnorodne kształty nawet w przypadku wymagających materiałów.